Historian bakom sågverket LT40: Uppgraderingar av såghuvud och manöverpanel

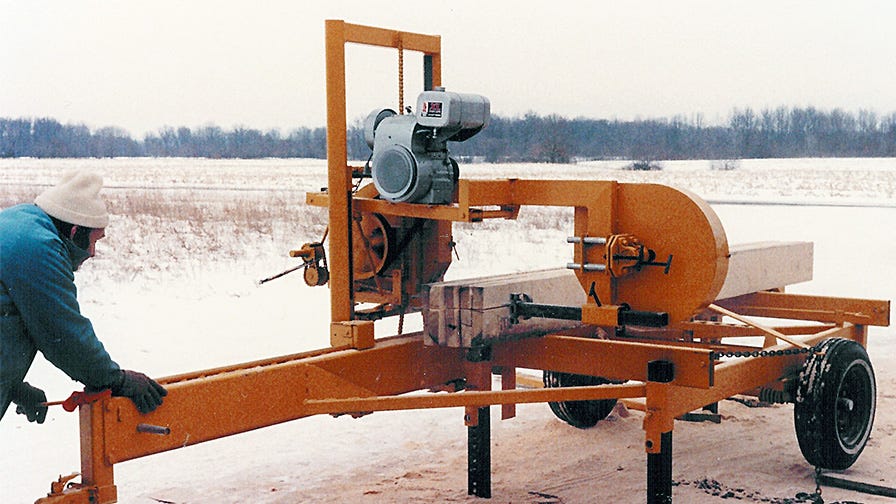

I DAG kallas vårt sågverk LT40, som skapades 1982, för ”legendariskt”. Detta då det för alltid har ändrat hur människor omvandlar stockar till virke. Det har gjort det möjligt för vanligt folk att snabbt och effektivt producera färdiga brädor och balkar. Men viktigast av allt – det är mobilt!

Såghuvudet med rundat hölje

De första sågverken som kom till Europa på 90-talet var LT30 och LT40. De hade identiska såghuvuden, men bänkar av olika längd. Det ursprungliga såghuvudet användes också i andra maskiner såsom sågverket LT25, som lanserades 1994. ”Sågverket LT25 hade samma såghuvud som LT40, men sköttes helt manuellt och hade ingen hydraulik i bänken. LT25 var ett prisvänligt alternativ för kunder, då fullversionen LT40 var ganska dyr för en genomsnittlig polack på 90-talet”, förklarar Robert Fret, en kundtjänstspecialist med lång erfarenhet. ”Många användare startade sina företag med ett LT25 och uppgraderade gradvis därifrån. I slutändan hade många den uppgraderade versionen motsvarande vårt klassiska LT40-sågverk.”

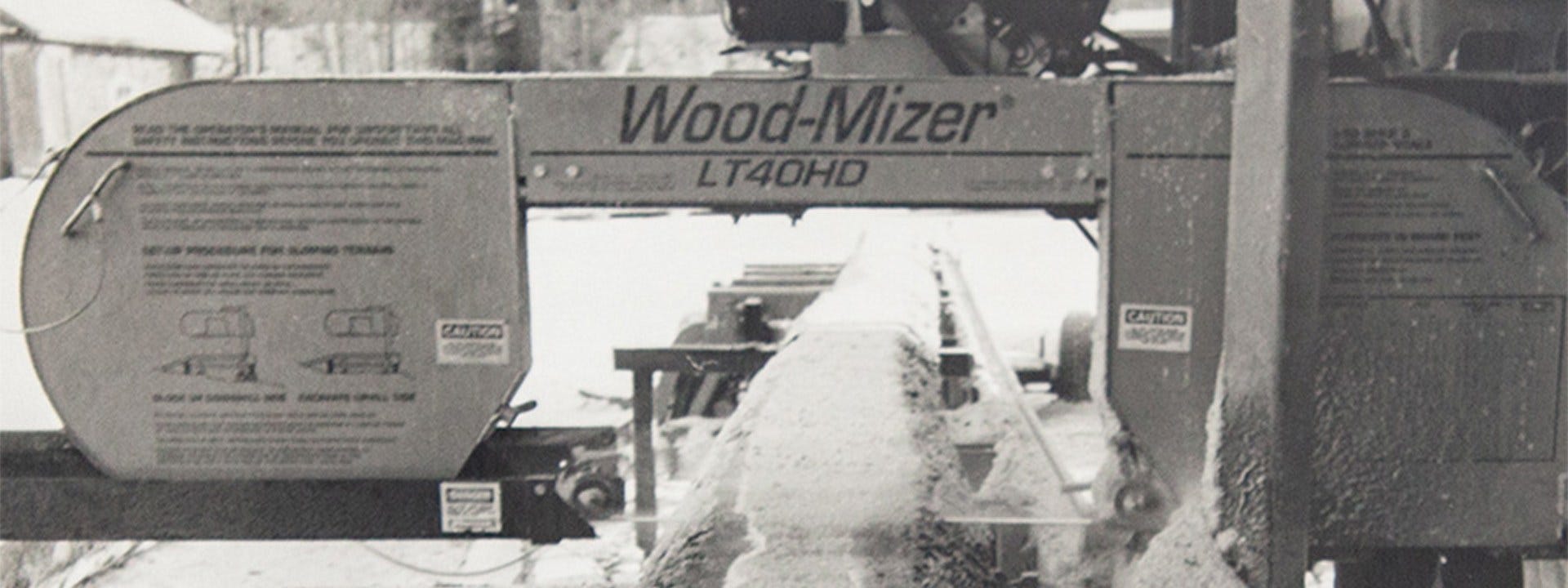

Det moderna såghuvudet på LT40 i STANDARDUTFÖRANDE möjliggör bearbetning av stockar så breda som 90 cm. Formen på såghuvudet är och förblir oförändrad och känns enkelt igen på höljets rundade form. Såghuvudet sitter monterat över en bänk på en enkel, tvåbenad mast och förflyttar sig längs bänken på ett kluster av lager och en stålstav. Många betydande komponenter och tekniska lösningar har lämnats oförändrade enligt specialisternas devis: ”Om något i maskinen fungerar bra och användare intygar, så är det inget vi bör ändra på”, förklarar Dariusz Kujawa, Wood-Mizers Customer Service Manager, som har jobbat på Wood-Mizer sedan tidigt 90-tal.

Ursprungligen var såghuvudet till LT40 monterat på en stav med en uppsättning av 6 matningsrullar (4 övre och 2 nedre). 1996 ändrades det till 8 rullar, medan man i dag har 9 stycken. ”Allteftersom vi gick över till tyngre och kraftfullare motorer behövde vi utöka antalet matningsrullar. Ju fler rullar som löper längs stången, desto jämnare fördelas såghuvudets vikt över ytan”, förklarar Robert Fret.

Bladhjulen i gjutjärn har samma diameter, 483 mm, men lagret på frihjulet har ändrats. Tidigare monterades det på två mindre lager, men nu sitter det i stället på ett dubbellager, vilket ger mycket bättre hållbarhet”, säger Robert Fret.

För bättre effektivitet är drivlinan nu försedd med en trippel drivrem för elmotorer på 15 respektive 18,5 kW och en dubbel drivrem för 11 kW-motorn. ”Det är en tillförlitlig lösning eftersom hjulet som leder kraften från motorn till axeln via en rem är helt avskärmat och placerat i en kammare åtskild från sågbladet. Drivlinan blir alltså inte smutsig från sågspån”, försäkrar Robert Fret.

Den första enkla barkfräsen gick på 12 V likström och fanns tillgänglig 1997. Under de kommande åren omvandlades den till att gå på växelström. ”En barkfräs är ett användbart verktyg eftersom den förlänger bladets livslängd. Karbidspetsarna som sitter fastsvetsade på cirkelsågbladet är 5 mm breda, och med rätt justering gör barkfräsen att sågbladet gör sitt skär i rent trä. Det här är en lösning som kan förlänga ett blads livslängd med cirka 30 procent”, påpekar Dariusz Kujawa.

Nytt elsystem

Det nya elförsörjningssystemet för växelström infördes 1988 och var då en mycket betydande uppgradering av sågverket LT40. Det gav mycket större möjlighet att justera hastigheten och stabiliteten hos såghuvudets matning. I tidigare maskiner som drevs på likström berodde matningshastigheten till stor del på batteriets skick. Den här modifieringen skapade också möjligheter att använda mer effektiva hydraulsystem.

”1996 fick sågverket (tillsammans med den nya manöverpanelen) ytterligare elektromagnetiska brytare till matningssystemet, detta för att skydda trumbrytarna. Som en följd av detta kunde vi förlänga dessa brytares livslängd avsevärt. Samtidigt introducerades system med bättre elsäkerhet för olika sågverksfunktioner – system som än i dag är i drift i de flesta av våra maskiner”, säger Dariusz Kujawa.

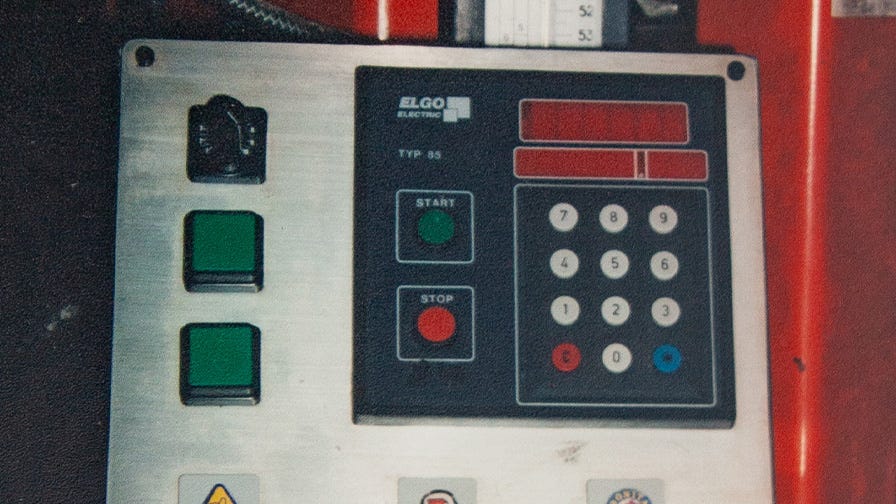

Ergonomisk och funktionell manöverpanel

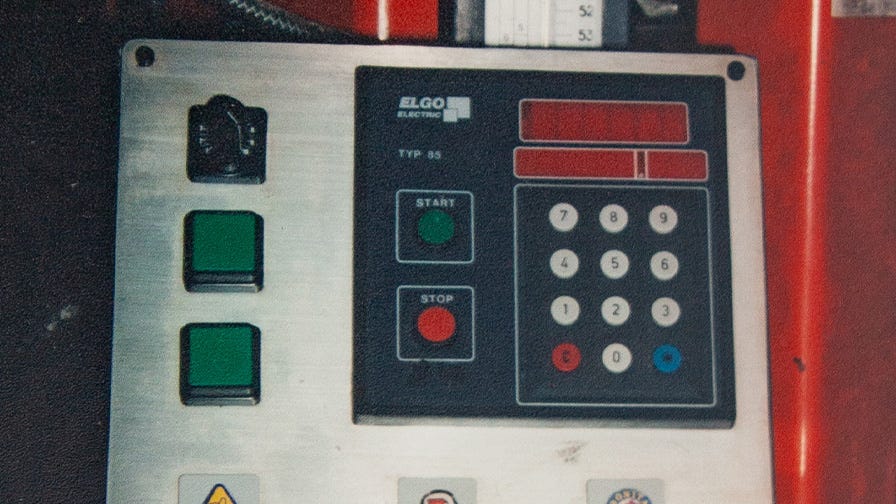

1992 fick LT40 en kritisk uppgradering – en ny manöverpanel där sågverkets alla funktioner sköttes från en och samma kontrollbox. Att konsolidera funktionerna i en enda manöverpanel förbättrade säkerheten och ergonomin. Ändringen gjorde det också möjligt att lägga till fler intressanta sågverksfunktioner. ”Den nya manöverpanelen blev större och tydligare med åren, vilket gjorde det möjligt att montera på fler tillvalsenheter. Det var sedan den uppgraderingen som manöverpanelen på riktigt började utvecklas”, påpekar Robert Fret.

1997 blev den första funktionen för automatisk inställning av brädtjocklek tillgänglig, kallad Simple Setwork. Det var en enkel elektronisk enhet som var baserad på kodningsenheten som satt monterad på kedjan för förflyttning upp/ned. ”Det var inte en idealisk lösning då avläsningarna var långt ifrån korrekta när kedjan blev smutsig. Nuförtiden finns LT40 (med elmotor) att få med flera olika system för automatisk inställning av brädtjocklek baserade på en PLC-controller – AccuSet1, PLC1, Accuset2, PLC2, och SW7, SW8, SW9”, säger Dariusz Kujawa.

”I de sågverk som kom från Polen i början av 90-talet använde man en intressant metod för justering av matningshastigheten upp/ned. I stället för en typisk växelriktare använde man en tredelad drivtrissa med olika diametrar för att justera matningshastigheten. Operatören behövde manuellt ändra V-remmens position på drivtrissan för att ändra till önskad hastighet. I stället för den Setworks man använder i dag för att förflytta såghuvudet vertikalt behövde operatören sätta vevhandtaget på drivtrissan och manuellt justera såghuvudets position. Även om det tog lite längre tid – ca 10–15 sekunder – så var det en exakt mekanism”, minns Dariusz Kujawa.

”Förr i tiden när man inte hade någon Setworks fick nya LT40-operatörer lära sig att använda två måttskalor för att mäta brädtjockleken. När Setworks kom in i bilden gick det snabbare och enklare att ställa in tjockleken, så då var det knappt någon som ville fortsätta använda den gamla metoden”, säger Robert Fret.

LT40-användare fortsätter att förbättra maskinen

Användare och ägare till sågverk föreslår ofta saker som skulle kunna förbättras på maskinen, efter iakttagelser från det dagliga arbetet med sågverket eller efter erfarenheter från att ha sågat olika typer av träslag. Exempelvis kom idén om att ge LT40 ett bredare såghuvud från användare.

2020 lanserades en ny version av LT40, nämligen LT40WIDE. Den har ett bredare såghuvud som gör det möjligt att såga upp till 100 cm breda stockar. Det gjorde det möjligt för många företag att öka sin produktivitet avsevärt. ”Förr i tiden när sågverkare behövde såga över 1 m breda stockar hamnade de i en svår situation, och även om LT40 bara tillät sågning av en maximal diameter på 90 cm försökte de ändå såga bredare stockar (på egen risk) med hjälp av tillbehörsverktyg såsom motorsågar och yxor. Nuförtiden är det problemet avhjälpt eftersom LT40WIDE finns att tillgå, som kan såga större stockar. Sågverkare och hantverkare vet att bredare brädor ser bättre ut och kan säljas till ett högre pris. Och med större brädor får man bättre möjligheter att dela den sågade brädan efter träets ådring”, säger Robert Fret.

Läs mer om ”LT40-sågverkets historia”:

- Revolutionerande teknik på två hjul – födelsen av en ny sågverksteknik

- Historian bakom sågverket LT40: Uppgraderingar av såghuvud och manöverpanel

- Historian bakom sågverket LT40: Uppgraderingar av blad och bladguidesystem

- Historien bakom sågverket LT40: motoruppgraderingar

- Historien bakom sågverket LT40: Bänk- och hydraulikuppgraderingar

- Det legendariska sågverket Wood-Mizer LT40: Hör vad sågare säger om den här maskinen

***